Kluczowe aspekty projektowania skutecznych układów smarowania

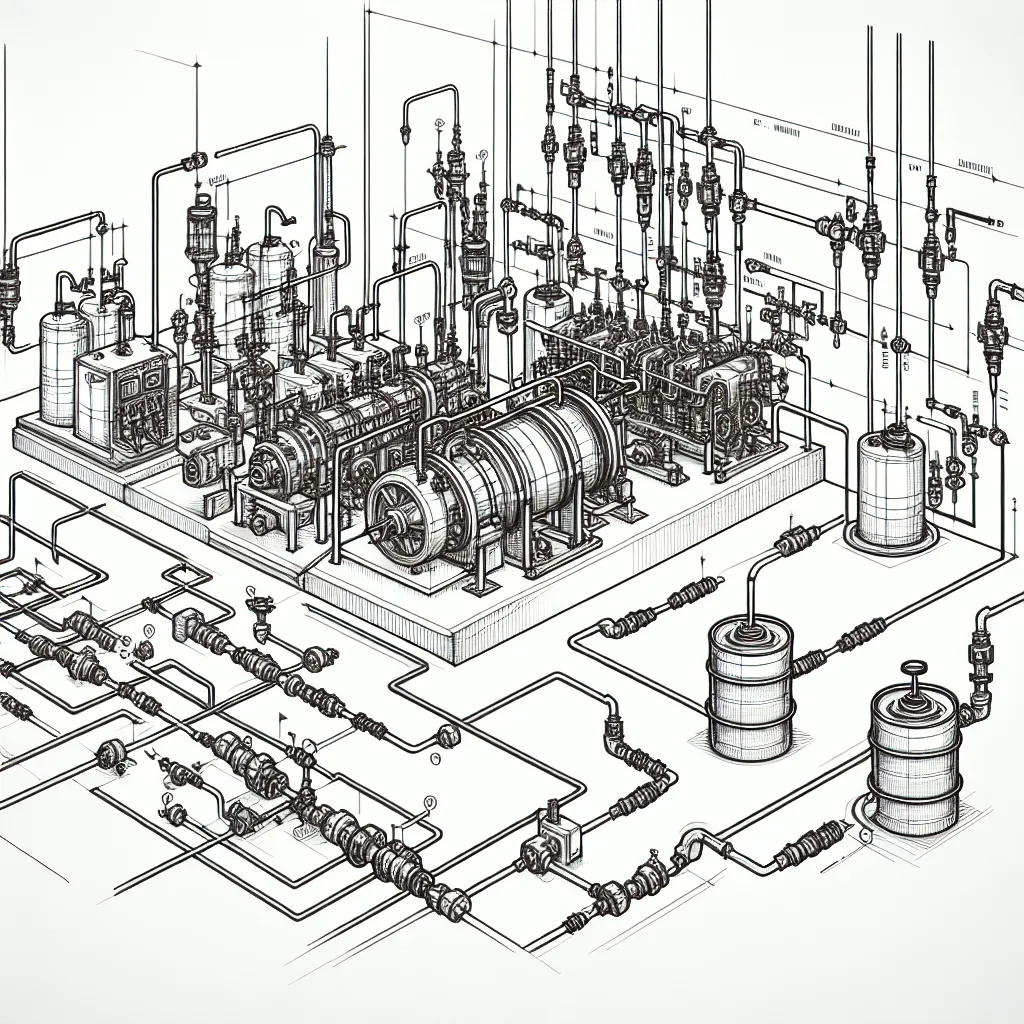

Projektowanie skutecznych układów smarowania to proces, w którym kluczową rolę odgrywa analiza właściwości cieczy smarujących oraz precyzyjne określenie wymagań eksploatacyjnych urządzeń. W praktyce przemysłowej projektowanie układów smarowania wymaga uwzględnienia szeregu czynników, takich jak ciśnienie robocze, temperatura pracy, szybkość przepływu czy też kompatybilność materiałową. Właściwy dobór i rozmieszczenie komponentów, takich jak pompy, zbiorniki czy przewody, ma bezpośredni wpływ na osiągnięcie optymalnej wydajności systemu oraz przedłużenie żywotności maszyn. Dlatego też niezwykle istotne jest stosowanie nowoczesnych metod analitycznych i symulacji komputerowych, które umożliwiają przewidzenie potencjalnych problemów eksploatacyjnych. Dla bardziej szczegółowych informacji i kompleksowej wiedzy dotyczącej wdrażania takich rozwiązań, warto zapoznać się z ofertą projektowanie układów smarowania.

Wybór materiałów i technologii w systemach smarowania

Systemy smarowania odgrywają kluczową rolę w optymalizacji pracy maszyn przemysłowych, a ich projektowanie musi uwzględniać zarówno wybór odpowiednich materiałów, jak i nowoczesnych technologii. W kontekście projektowania skutecznych układów smarowania, wybór materiałów do systemów smarowania determinuje jakość, trwałość i efektywność pracy urządzeń. Stosowanie wysokiej klasy olejów syntetycznych, specjalistycznych smarów o właściwościach antykorozyjnych oraz dodatków poprawiających lepkość, zapewnia nie tylko optymalne smarowanie, ale również redukcję tarcia i zmniejszenie zużycia podzespołów. Z kolei wdrażanie nowoczesnych technologii, takich jak systemy smarowania centralnego z automatycznym dozowaniem czy zaawansowane czujniki monitorujące stan smarów, pozwala na bieżąco kontrolować warunki pracy maszyn oraz szybko reagować na ewentualne odchylenia. Inżynierowie projektujący skuteczne układy smarowania muszą przeprowadzać szczegółowe analizy obciążenia, temperatury pracy oraz środowiska operacyjnego, aby dobrać system, który nie tylko spełni wymagania technologiczne, ale też przedłuży żywotność maszyn. Inwestycja w wysokiej jakości materiały i nowoczesne technologie przekłada się na większą niezawodność pracy, mniejsze koszty eksploatacji oraz zwiększone bezpieczeństwo operacyjne, co jest niezbędne w dynamicznych i wymagających warunkach przemysłowych.

Testowanie i optymalizacja układów smarowania w przemyśle

W dzisiejszym dynamicznym przemyśle, projektowanie skutecznych układów smarowania nabiera kluczowego znaczenia, a testowanie i optymalizacja tych systemów stają się fundamentem niezawodności maszyn. Dokładne testowanie układów smarowania pozwala na weryfikację ich wydajności oraz identyfikację ewentualnych niedoskonałości, które mogłyby prowadzić do przyspieszonego zużycia elementów mechanicznych czy awarii. Proces ten obejmuje zarówno badania laboratoryjne, jak i testy w warunkach rzeczywistych, co umożliwia analizę wpływu różnorodnych parametrów, takich jak temperatura, ciśnienie czy właściwości smaru, na efektywność całego układu. Optymalizacja układów smarowania w przemyśle nie tylko zwiększa ich efektywność, ale również minimalizuje koszty eksploatacji, redukując zużycie energii oraz wydłużając żywotność maszyn. Kluczowe etapy optymalizacji obejmują dobór odpowiednich smarów, ustalenie optymalnych interwałów serwisowych oraz implementację systemów monitorowania, które w czasie rzeczywistym informują o kondycji urządzeń. Wdrożenie kompleksowych procedur testowania i ciągłej optymalizacji w układach smarowania to inwestycja w długoterminową niezawodność procesów przemysłowych, co przekłada się na podniesienie poziomu bezpieczeństwa i konkurencyjności przedsiębiorstwa. Dzięki strategicznemu podejściu do projektowania i testowania, firmy mogą osiągnąć lepszą kontrolę nad procesami smarowania, optymalizując parametry pracy maszyn oraz eliminując potencjalne zagrożenia związane z awariami systemów smarowania.

Utrzymanie efektywności i niezawodności systemów smarowania

Projektowanie skutecznych układów smarowania w przemyśle wymaga precyzyjnego podejścia, które gwarantuje utrzymanie efektywności i niezawodności systemów smarowania przez cały okres eksploatacji maszyn. Kluczowym aspektem jest dobór odpowiednich smarów oraz ich systematyczna kontrola, co wpływa na minimalizację zużycia części mechanicznych oraz ograniczenie ryzyka awarii. Współczesne technologie monitorowania parametrów pracy, takie jak pomiary temperatury, ciśnienia czy lepkości smaru, umożliwiają dynamiczne dostosowywanie parametrów układu smarowania do zmieniających się warunków pracy, co sprzyja optymalizacji procesów produkcyjnych. Dodatkowo, projektanci systemów smarowania coraz częściej wykorzystują rozwiązania oparte na inteligentnych czujnikach oraz systemach automatycznego uzupełniania smaru, co podnosi poziom niezawodności całego systemu. Wdrożenie kompleksowych strategii utrzymaniowych, obejmujących regularne przeglądy i analizy stanu układu, przyczynia się do wydłużenia żywotności maszyn oraz zwiększenia ich efektywności, co stanowi istotny aspekt w kontekście zwiększenia konkurencyjności przedsiębiorstw przemysłowych.